Tekniska parametrar

| Artikel | 0,38 mm | 0,76 mm |

| Krav på utseende |

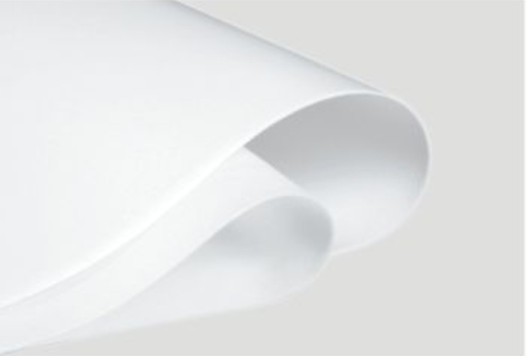

| Utseende | Akromisk eller gulaktig transparent film med jämn yta utan repor eller veck |

| 1.2 A-formade föroreningar och blister |

| <0,5 mm | Tillåts existera dispersivt |

| >0,5 mm × 1,5 mm | Högst 8 ettor för varje rulle | Högst 5 ettor för varje rulle |

| Markera dem och lägg till 1 m på varje plats. |

| 2.Geometrisk storlek | | |

| 2.1 Tjocklek (mm) | 0,38±0,015 | 0,76±0,02 |

| 2.2 Jämnhet | Den tvärgående tjockleksavvikelsen inom ett avstånd av 25 mm ~ E överstiger inte 15 um;

Den tvärgående tjockleksavvikelsen inom ett avstånd av 50 mm ~ E överstiger inte 20 um |

| 2.3 Längdtolerans(m) | Inte mindre än märkt längd |

| 2,4 Breddtolerans (mm) | 0—20 |

| 3. Fukthalt( % ) | 0.35 一 0.55 |

| 4. Draghållfasthet (MPa) | ≥20 |

| 5. Förlängning vid brott( % ) | ≥200 |

| 6. Haze ratio( % ) | ≤0,6 |

| 7. Krympprocent (60~C / 15 min)( % ) | ≤8 |

Ytterligare kommentarer:

Det laminerade glaset av olika användning har olika tjocklek på mellanfilm.

Använd processen

Skärning, rengöring och bearbetning av glas

Snittet på originalsidan ska vara lämpligt vid skärning för att ge tillfredsställande kantavskalningseffekt. Måtten ska vara exakt utan skillnad större än 2 mm så att det inte bildas blåsor på grund av ojämn kant. Den skurna glaskanten ska slipas och sedan rengöras med plåtbricka. Den rengjorda glasytan får inte ha kvarvarande oljig smuts eller andra föroreningar. Det sista steget av rengöringen måste använda uppmjukat vatten för att inte avfall ska bildas på grund av låg bindningsstyrka. Det rengjorda glaset ska torkas och placeras för att kylas till rumstemperatur före användning.

Bearbetningsteknik

Processmiljön ska ha en temperatur på 20–25 ℃ och en luftfuktighet på 25 % (18 - 23 % för bilglas) och ska vara helt innesluten och ren utan damm. Arbetarna ska bära antistatiska kläder. Före sammanslagning ska PVB-filmen förvaras i 24 timmar i miljön i sammanslagningsrummet. Vid sammanslagning sprids filmen på glas och jämnas ut för att sammanfogas med glas, med trimningsmån styrd till ca 2-3 mm. Arbetarna ska vidta strikta försiktighetsåtgärder mot överlappning av filmer, och vid trimning ska de strikt skydda sig mot att dra filmer för att orsaka limkrympning. Använd aldrig handen direkt för att hålla glas eller film för att producera fingeravtryck som orsakar blåsor och vidhäftningsfel.

Process för förladdning med vakuum

Teleskopera det sammanslagna glaset i vakuumpåse eller vakuumgummiring, kalldrag i 2-15 minuter, börja värma till 95 ℃ -105 ℃ och håll kvar i 20-45 min, kyl till 60 ℃ innan du tar bort vakuumpåsen eller vakuumgummiringen för att slutföra förladdningen . Håll en vakuumtäthet på över 650 mmHg under hela förladdningsprocessen och vidta strikta försiktighetsåtgärder mot luftläckage så att förspänningseffekten inte påverkas och blåsor i färdiga produkter bildas.

Process av rullningsmetod

Sätt det sammanslagna glaset på förformaren för att komma in i den första rullande kompressionen, sätt den sedan i termostaten och påbörja den andra rullande kompressionen, avgas, tätningskanten för att avsluta denna kurs. Efter att ha lämnat den andra rullen, ska glasets omkrets ha en komplett ring av transparent remsa för att täta kanten så att gasen i autoklaven inte skulle strömma tillbaka för att producera blåsor. Andra positioner kan ha jämnt spridd opacitet. Mellanrummet på den första gummivalsen bör vara cirka 1,5 mm mindre än glasets inbyggda tjocklek och trycket ska vara 0,4–0,5 MPa. Mellanrummet på den andra gummivalsen ska vara cirka 2 mm mindre än glasets inbyggda tjocklek och trycket ska vara 0,4-0,7 MPa. Temperaturen på glasytan när den går under den första gummivalsen måste kontrolleras strikt som 20℃-40℃, för att inte för hög temperatur ska orsaka för tidig kantförslutning och göra att den inre gasen inte ventileras; temperaturen på glasytan när glaset kommer ut från den andra gummivalsen måste strikt kontrolleras som 50℃-68℃. Temperaturen på glasytan måste kontrolleras noggrant för att förhindra för hög eller för låg temperatur. För att producera ska operatörerna förbereda det glas som behövs och den film som överensstämmer med glasspecifikationen i förväg för att producera så kontinuerligt som möjligt, så att inte alltför kraftiga temperaturfluktuationer i termostaten på grund av långa intervall omöjliggör noggrann kontroll av temperaturen på glasytan och därigenom påverka förspänningen effekt och orsakar blåsor i färdiga produkter.

Process för att producera färdig produkt med högt tryck

Placera glaset som har förladdats och har luftventilerats vertikalt på fästet, med glasbredden större än 5 mm. Efter att glaset har lagts i autoklaven, försegla dörren, värm sedan först upp för att göra temperaturen i autoklaven upp till 45 ℃ och värm och tryck samtidigt. I det första steget är temperaturen 60 ℃ - 80 ℃ - och trycket är 0,6 Mpa - 0,8 Mpa. Håll temperaturen i 40-60 minuter efter att den når 125 ℃ - 135 ℃ och trycket når 1.10Mpa—1.25Mpa. Stanna sedan och kyl till 40 ℃ och börja dekomprimera till barometertryck för att avsluta högtrycksformningen. Temperaturen vid uppvärmning, trycksättning och dekomprimering måste kontrolleras noggrant för att förhindra blåsor i laminerat glas.